- 1979: iniziò lo studio del tornio plurimandrino per la lavorazione del legno denominato ROTOUR 100.

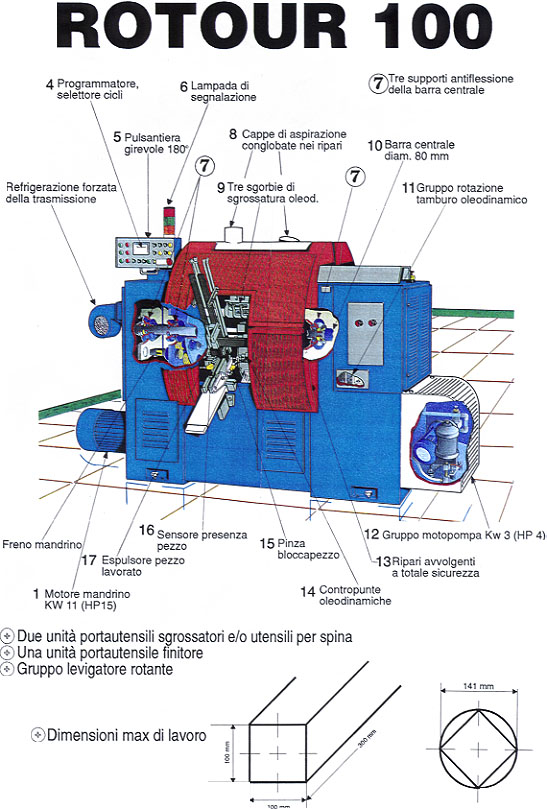

Il nome ROTOUR è un acronimo di ROTATIVO e 100 è la dimensione massima che si può lavorare con questo tornio (100×100 mm).

- Lo scopo di questo studio era costruire un tornio per la produzione di oggetti in legno con elevata produttività, con dimensioni medio-piccoli.

- PREMESSA: il ciclo del tornio automatico tradizionale prevedeva da sei a otto sequenze di lavoro. Ogni singola sequenza necessitava di un tempo, secondo l’oggetto da produrre. La somma delle sequenze era il risultato del tempo di produzione.

Ciclo del tornio tradizionale tempo di produzione:

- Carico pezzo grezzo

- Chiusura contropunta

- Avvio mandrino (se richiesto)

- Sgrassatura con sgorbie (corsa X = tempo massimo di sequenza)

- Finitura con utensile finitore

- Freno mandrino (se richiesto)

- Apertura contropunta

- Ritorno sgorbie (corsa X = tempo di ritorno)

Il tempo di produzione è la somma di tutti i tempi singoli. ( per numero sequenze)

- SOLUZIONE: suddividere le sequenze di lavoro in più stazioni.

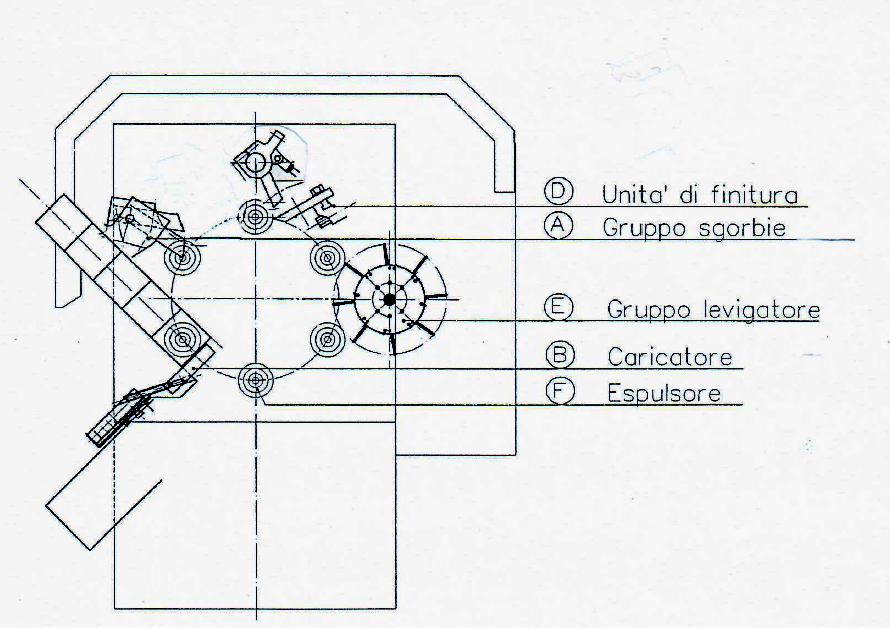

- RISULTATO: il risultato è stato il progetto del tornio rotativo con sei stazioni di lavoro, ROTOUR 100.

- PRODUTTIVITA’: il tempo di lavoro del singolo pezzo è il tempo più lungo della singola sequenza di lavoro.

Ciclo del tornio ROTOUR 100 6 mandrini – 6 stazioni

Tempo di produzione

- Il tempo singolo più lungo è di fatto il tempo di produzione

VANTAGGI E SVANTAGGI

Levigatura = vantaggio

Il tornio ROTOUR 100 è stato studiato per alte produzioni. Il gruppo di levigatura è stato aggiunto successivamente, già coscienti del fatto che il tempo per questa lavorazione sarebbe stato insufficiente per la buona qualità del prodotto. La levigatura su questo tornio è perciò da considerarsi opzionale, per una qualità di prodotto medio bassa.

Precisione = svantaggio

Il tornio rotativo possiede sei stazioni, perciò sei mandrini ( sei trascinatori) che ruotano intorno ad un asse centrale. I singoli pezzi particolari meccanici, sono prodotti secondo tolleranze di lavorazione molto ristrette (si richiedono tolleranze centesimali). Nonostante ciò, la somma dei giochi (dovuti alla somma delle tolleranze) che risultano per un singolo mandrino, deve essere moltiplicato per due. Infatti, il mandrino che si troverà nella stazione 1 , si troverà, ruotando, nella stazione 4. Cioè nella stazione opposta rispetto il centro macchina.

Doppio ciclo = vantaggio

Per aumentare ulteriormente la produzione si studiò il “ ciclo doppio” , che consiste nel lavorare un pezzo in una direzione, e un pezzo al ritorno del gruppo sgorbie di sgrassatura.

Con questo ciclo si elimina di fatto il tempo di ritorno a vuoto delle sgorbie di sgrassatura. In questo caso si devono utilizzare 2 sgorbie di sgrassatura, anziché 3, a svantaggio di grosse asportazioni di truciolo.

Infatti, per lavorare pezzi con diametri grandi e grosse asportazione di trucioli, sono necessarie tre sgorbie. Si studiò così il ciclo con “ ritorno rapido” : velocità di lavoro 7:10 mt, velocità di ritorno 30mt/1’.

MA QUALI SONO I LIMITI DEL TORNIO PLURIMANDRINO?

Lumetta = svantaggio

Il tornio rotativo non ha la possibilità di mandare il “supporto lunetta” perciò non è possibile produrre (pezzi sottili In relazione alla lunghezza) pezzi di piccoli diametri con lunghezze superiori a 10-12 volte il diametro.

Potenza assorbita = svantaggio

Il tornio ROTOUR 100 è potente e veloce ma, con una potenza installata totale di 15 Kw c.a. ha un consumo considerevole di energia.

ESPERIENZE DI COSTRUZIONE

Precisione

1980- Dopo aver consegnato un tornio ROTOUR 100, venduto ad un produttore di manici, viene contestata la mancanza di precisione sul diametro delle spine (tenone) dove viene montata la ghiera in metallo.

Durante la progettazione non si era prevista questa problematica. La tornitura del legno non prevedeva tolleranze ed il tornio tradizionale con un solo mandrino non aveva questo problema.

Da uno studio preliminare, risulta ovvia la necessità di restringere le tolleranze di costruzione del tamburo porta mandrini.

Il problema viene risolto utilizzando tolleranze di costruzione molto ristrette (millesimali) ma , nello stesso tempo, i costi di produzione aumentarono considerevolmente. Dopo la produzione di due serie di ROTOUR 100 si decise di tornare alla tolleranze iniziali ed informare il cliente di questo limite.

ROTAZIONE TAVOLA PORTAMANDRINI E CONTROPUNTE

La prima serie di torni Genini mod. ROTOUR 100 aveva un sistema di rotazione tavola di tipo oleodinamico.

La rotazione avveniva per mezzo di un cilindro oleodinamico con ammortizzamento finale nel cilindro e un innesto oleo meccanico per il trascinamento tavola.

Si riscontò nel tempo la rottura del cilindro dovuto al picco di pressione all’interno del cilindro stesso durante la fase di ammortizzamento della rotazione.

Si pensò di risolvere il problema montando un ulteriore ammortizzatore di contrasto al primo, ma la durata dell’ammortizzatore risultò breve rispetto alle aspettative del costruttore perciò si studiò una nuova soluzione.

Il problema venne risolto all’interno dell’ ufficio tecnico della sezione oleodinamica con un nuovo sistema tutt’ora in uso, molto efficace, preciso, veloce, secondo le esigenze, e le caratteristiche del tornio : la velocità.

TERZO SUPPORTO DELLA BARRA CENTRALE PORTA TAVOLE

Il tornio rotativo nasce con la logica progettuale di sostenere la barra centrale con due soli supporti per la rotazione del tamburo. Le esperienze con i clienti in fase di lavorazione portò l’ufficio tecnico ad eseguire alcune modifiche strutturali molto importanti fra cui il “ terzo supporto centrale” per la rotazione del tamburo.